テレビで当社の紹介が放送されました!

2022/04/10にサンテレビジョンの「アサスマ!」で放送いただきました。当社の紹介のほか、LiquidJet(リキッドジェット)についても紹介されています。

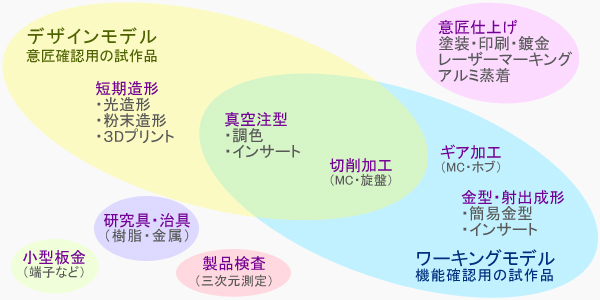

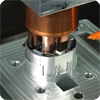

当社は試作メーカーです。

開発段階における部品や治具を主要製品として

単品加工、少ロット加工を短納期で承っています。

昨年度の加工部品は10,400種類でした※

※リピート・追加品、協力企業での加工品を含む

特に...

試作金型を用いた小ロット射出成形

プラスチック・非鉄金属の特殊ギア

複雑形状の切削品、既製品への追加工

に定評があります。